- مؤلف Henry Conors [email protected].

- Public 2024-02-12 03:43.

- آخر تعديل 2025-01-23 09:08.

يستخدم الفولاذ الرقيق لعمل مجموعة متنوعة من التصميمات. في الشركات ، يتم إجراء أعمال اللحام باستخدام أجهزة خاصة توفر المنتجات باتصال مثالي. كيف لطهي معدن رفيع بقطب كهربائي في المنزل؟ ما هي المعدات التي تعمل بشكل أفضل؟ هذه هي الأسئلة التي يطرحها عمال اللحام عديمي الخبرة الذين يجبرون على العمل في المنزل. ستجد معلومات حول كيفية لحام المعدن الرقيق بقطب كهربائي في هذه المقالة.

ما هي الصعوبات

ترجع أهمية السؤال عن أفضل الأقطاب الكهربائية في لحام المعدن الرقيق إلى حقيقة أنه إذا تم اختيارها بشكل غير صحيح أو إذا لم يتم اتباع قواعد العمل ، فقد يواجه السيد مشاكل. وتشمل هذه ما يلي:

نظرًا لحقيقة أنه يتعين عليك العمل باستخدام مادة رقيقة إلى حد ما ، فمن المهم حساب القوة الحالية بشكل صحيح. خلاف ذلك ، قد تتشكل العديد من الثقوب في المعدن. هم أيضا نتيجة التوجيه البطيء للخياطة

- في محاولة لمنع الحروق ،كثير من عمال اللحام في عجلة من أمرهم للذهاب من خلال المفصل. نتيجة لذلك ، تبقى بقعة غير مكتملة على السطح المعالج. يطلق المتخصصون على مثل هذه المناطق تفتقر إلى الاختراق. نتيجة لذلك ، يتم الحصول على الاتصال بإحكام ضعيف ، ويعتبر المنتج غير مناسب للعمل مع السائل. بالإضافة إلى ذلك ، فإن المعدن لديه مقاومة منخفضة للتمزق والكسر.

- في كثير من الأحيان ، يرتكب أولئك الذين لا يعرفون كيفية لحام المعدن الرقيق باستخدام قطب كهربائي خطأً آخر ، وهو أنهم يتركون ترهل الجزء الخلفي من المنتجات المتصلة. إذا كان السطح يبدو طبيعيًا من الجانب الأمامي ، فإنه يترك الكثير مما هو مرغوب فيه من الخلف. يمكنك منع ذلك بمساعدة ركائز خاصة. من المستحسن أيضًا تقليل التيار أو تغيير تقنية اللحام.

- يحدث أن التصميم مشوه. السبب هو ارتفاع درجة حرارة صفائح الفولاذ. نظرًا لأن الهيكل المعدني يظل باردًا عند الحواف ، ويتمدد المكون بين الجزيئات عند نقطة اللحام ، تبدأ الموجات بالتشكل على سطح الفولاذ ، مما يؤدي إلى ثني عام. وفقًا لما ذكره عمال اللحام ذوو الخبرة ، يتم حل المشكلة عن طريق الاستقامة على البارد - بمساعدة المطارق المطاطية ، يتم تقويم الصفيحة. إذا لم يكن ذلك ممكنًا ، فسيتعين عليك تبديل الخياطة بشكل صحيح أثناء اللحام.

لتجنب أوجه القصور هذه ، تحتاج إلى معرفة كيفية لحام المعدن الرقيق بقطب كهربائي.

حول المصادر الحالية

بالنسبة للحام ، يمكن أن تكون المحولات والمحولات من هذه المصادر. وفقًا للخبراء ، يعتبر الخيار الأول الآن قديمًا وسيتم التخلي عنه قريبًا.على الرغم من وجود مزايا لا يمكن إنكارها (موثوقية عالية وتحمل) ، فإن المحولات تبدد شبكة الطاقة كثيرًا ، مما يؤدي غالبًا إلى تلف الأسلاك والمعدات الكهربائية. العواكس ، على العكس من ذلك ، لا تزرع الشبكة ، ووفقًا للخبراء ، ستكون خيارًا مثاليًا لحام مبتدئ. إذا كان في وقت سابق ، عند العمل مع مصدر محول ، تمسك القطب بالسطح وحرق الشبكة ، ثم مع مصدر العاكس ، ينطفئ تيار اللحام ببساطة. في بداية اشتعال القوس ، لوحظ ارتفاع التيار على المحول ، وهو أمر غير مرغوب فيه. يختلف الوضع مع العواكس - في هذه الأجهزة ، نظرًا لوجود مكثفات تخزين خاصة ، يتم استخدام الطاقة التي تم ضخها مسبقًا.

حول لحام القوس

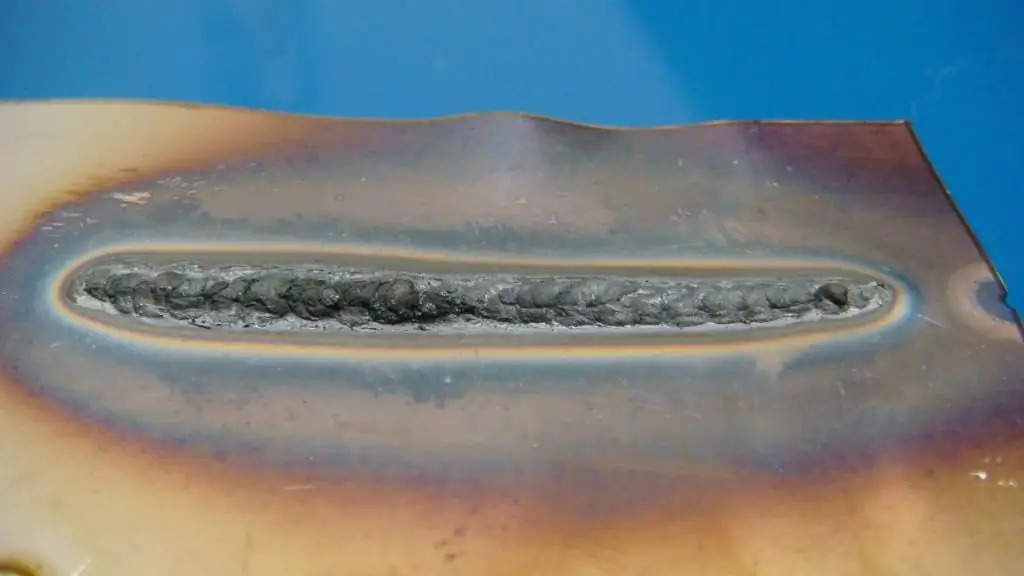

وفقًا للحرفيين ذوي الخبرة ، يعتمد نجاح اللحام بالقوس على جودة تكليس المواد الاستهلاكية. تعتبر درجة الحرارة المثلى 170 درجة. في مثل هذا النظام الحراري ، يحدث ذوبان منتظم للطلاء. في الوقت نفسه ، من الملائم معالجة القوس ، وتشكيل التماس. يجب أن تكون أقطاب اللحام للصفائح المعدنية الرقيقة بطبقة طلاء عالية الجودة. وفقًا للتكنولوجيا ، يتم تشكيل قوس متقطع بفصل قصير المدى عن الأقطاب الكهربائية من برك اللحام. إذا كان المنتج يحتوي على طلاء حراري ، فإن نوعًا من "الحاجب" سيتشكل بالضرورة في نهايته ، والذي سيتداخل مع التلامس وإنشاء قوس.

حول المقطع العرضي للأقطاب

وفقًا للخبراء ، تعتمد قوة التيار الناتج بشكل مباشرعلى قطر القطب. سيتطلب المصدر السميك مصدرًا يمكنه توفير كمية كبيرة من التيار. وبالتالي ، بالنسبة لقطر معين ، يتم توفير مؤشر طاقة محدد ، والذي يستحيل تجاوزه.

إذا تم التقليل من شأنه عمداً ، فإن اللحام ببساطة لا يتشكل. بدلاً من ذلك ، ستبقى فقط الخطوط المعدنية المطلية بالخبث والطلاء الكهربائي على السطح المعالج. على سبيل المثال ، إذا كنت تعمل بقطب كهربائي 2.5 مم ، فيجب أن يكون الحد الأدنى للتيار 80 أمبير. حتى 110 أمبير ، يتم المبالغة في تقديرها عندما تعمل بقطب كهربائي بسمك 3 مم. إذا حكمنا من خلال المراجعات العديدة ، فإن فكرة إجراء اللحام بأقطاب كهربائية بقطر عرضي 3 مم عند تيار 70 أمبير هي فكرة فاشلة في البداية ، نظرًا لعدم نجاح أي خط.

من أين أبدأ

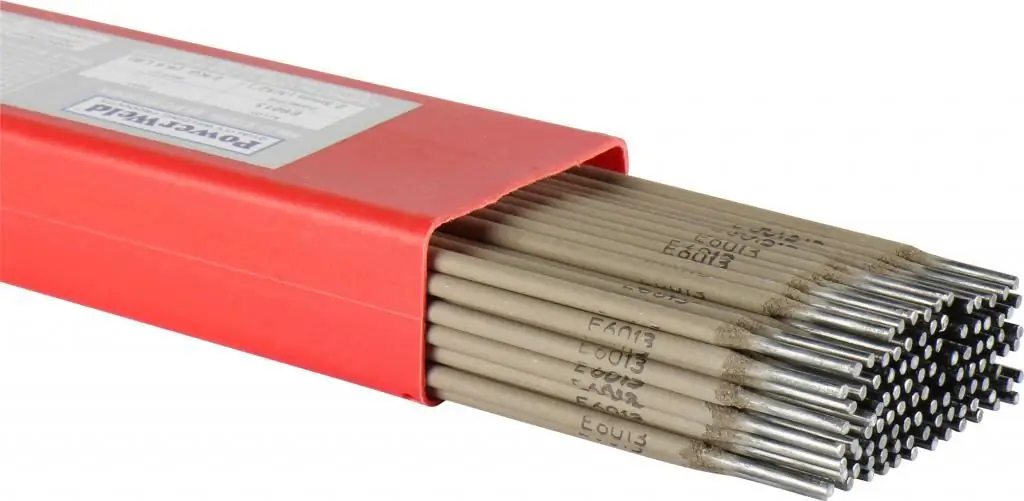

قبل طهي المعدن الرقيق باستخدام قطب كهربائي ، تحتاج إلى اختياره بشكل صحيح. نظرًا لحقيقة أنه سيتعين عليك الطهي بجهد أقل ، فلا يُنصح باستخدام أقطاب 4-5 مم. خلاف ذلك ، فإن القوس الكهربائي سوف "يتوقف" ولن يتم الاحتراق على أكمل وجه. ما الأقطاب الكهربائية لطهي معدن رفيع باستخدام العاكس؟ إذا حكمنا من خلال المراجعات العديدة ، فإن الأقطاب الكهربائية التي يبلغ سمكها 2-3 مم ستكون الخيار الأفضل.

بماذا ينصح الخبراء

يجب على أولئك الذين لا يعرفون كيفية لحام المعدن الرقيق بقطب 2 مم استخدام جدول حساب خاص. بالنسبة للمادة التي لا يزيد سمكها عن 1 مم ، استخدم تيارًا قدره 10 أ و 1 ممأقطاب كهربائية. إذا حكمنا من خلال المراجعات العديدة ، فإنها تحترق بسرعة كافية. إذا كان عليك العمل بمعدن 1 مم ، فيجب أن تختلف القوة الحالية من 25 إلى 35 أ. لمثل هذا اللحام ، ستحتاج إلى أقطاب كهربائية ذات مقطع عرضي 1.6 مم. يوصى باستخدام 2 مم للصفائح التي يبلغ سمكها 1.5 مم. يكون مؤشر القوة الحالية في هذه الحالة أعلى ويصل إلى 45-55 أ. بالنسبة للمعدن بسمك 2 مم ، يتم توفير أقطاب كهربائية ذات مقطع عرضي 2 مم. في هذه الحالة ، يتم استخدام تيار 65 A. كيف يتم لحام معدن رقيق بقطب 3 مم؟ كما يوصي الخبراء ، يتم استخدام منتج بمثل هذا المقطع العرضي للعمل بمعدن بسمك 2.5 مم بقوة تيار 75 أ.

حول مفصل بعقب

نظرًا لحقيقة أن الألواح الفولاذية الرقيقة متصلة ببعضها البعض ، فغالبًا ما يتم حرق المواد من خلالها. لمنع ذلك ، تحتاج إلى إحضار حواف الألواح بشكل صحيح. يفضل معظم عمال اللحام الألواح المتداخلة. بهذه الطريقة ، سيتم تشكيل قاعدة لمعدن اللحام ، مما يمنعه من الاحتراق. ومع ذلك ، يهتم العديد من المبتدئين بكيفية لحام المعدن الرقيق بقطب 3 مم في المفصل؟ كما يوصي عمال اللحام ذوو الخبرة ، عند وضع الألواح ، ليس من الضروري قطع حوافها. كما لا توجد حاجة للفجوة بينهما. يكفي فقط تقريب نهايات الألواح من بعضها البعض وتنفيذها. سيكون من الأسهل العمل في وضع التيار المنخفض وبمساعدة أقطاب كهربائية رفيعة نسبيًا.

أوهطرق اللحام التناكبي

يتم إجراء اللحام التناكبي بعدة طرق:

- أولاً ، تم ضبط الوحدة على الوضع المنخفض. يتم تشكيل التماس بسرعة وبشكل واضح على طول خط المفصل. ليس من الضروري عمل حركات تذبذبية في هذه الحالة

- تستخدم هذه الطريقة تيارًا متزايدًا بشكل طفيف. لتشكيل التماس ، يوصى باستخدام قوس متقطع. يرجع هذا الإجراء إلى حقيقة أنه لإعطاء المادة الوقت لتبرد قبل تطبيق "جزء" جديد من المادة المضافة عليها.

- الطريقة الثالثة هي نفس الطريقة السابقة تقريبًا. ومع ذلك ، في هذه الحالة ، يستخدم عمال اللحام ركائز خاصة ، وتتمثل مهمتها في دعم المنطقة الساخنة ومنعها من السقوط. إذا حكمنا من خلال المراجعات ، فمن غير المرغوب فيه استخدام طاولة معدنية مثل الركيزة. خلاف ذلك ، سوف يتم اللحام بالمنتج نفسه. سيكون الخيار الأفضل هو بطانة الجرافيت.

- يمارس بعض الحرفيين اللحامات المتداخلة. هذه الطريقة تمنع تشوه الهيكل. يمكنك أيضًا وضع اللحامات في مناطق صغيرة. للقيام بذلك ، يبدأ التماس الجديد بالتشكل من النقطة التي ينتهي عندها التماس السابق. من خلال هذه الطريقة يتم تسخين المنتج بالتساوي مما يمنع تشوهه.

سير العمل

قبل اللحام ، يتم تنظيف الأجزاء المراد وصلها بعناية من الصدأ. الوحدات التي توفر تيارًا مباشرًا جيدة لأنه يمكنك استخدام قطبية عكسية للحام.

يكفي إدخال القطب في الحامل ، المتصل بالكابل بالتسمية "+" ، والكابل مع "-" على سطح الجزء الفولاذي. ستوفر طريقة التوصيل هذه تسخينًا كبيرًا للقطب الكهربي ، وسوف يسخن السطح المعدني بدرجة أقل. إذا كان السيد يهدف إلى تسخين المنتجات المتصلة بشكل أضعف ، فيجب وضعها عموديًا. وفقًا للخبراء ، من المهم أن تميل في حدود 30-40 درجة. يتم الطهي من الأعلى إلى الأسفل. يجب تحريك طرف القطب في اتجاه واحد دون أي انحراف في الجانبين.

حول لحام الفولاذ المجلفن

تسمى هذه المادة أيضًا المجلفن. يمثل صفائح رقيقة من الصلب يتم وضع طلاء الزنك عليها. قبل الانضمام إلى الحواف ، تتم إزالة الطلاء بالكامل في هذا المكان من الجلفنة. يمكن عمل ذلك ميكانيكيًا باستخدام عجلة جلخ أو ورق صنفرة أو فرشاة معدنية.

ليس سيئًا يتم حرق الطلاء بواسطة آلة لحام. نظرًا لحقيقة أن الزنك ، يتبخر عند درجة حرارة 900 درجة ، ينبعث منه أبخرة شديدة السمية ، يجب إجراء هذه الأعمال في الهواء الطلق أو في مناطق جيدة التهوية. بعد كل تمريرة مع القطب ، تحتاج إلى التخلص من التدفق. عندما تتم إزالة الزنك تمامًا من السطح ، يمكنك المتابعة مباشرة إلى اللحام. يتم توصيل الأنابيب المجلفنة بشكل أساسي عن طريق تمريرين بأقطاب كهربائية من ماركات مختلفة. بالنسبة للممر الأول ، يتم استخدام المنتجات التي تحتوي على طلاء الروتيل. جيدا نفسكيوصى باستخدام الأقطاب الكهربائية OZS-4 و ANO-4 و MP-3. أثناء اللحام ، يجب أن تتقلب بسعة صغيرة. لتشكيل خط التماس العلوي ، يوصي الخبراء باستخدام أقطاب DSK-50 أو UONI 13/55. يجب أن تكون مساحة التماس الأخير أوسع قليلاً.